Wizyjna kontrola jakości

Wiedza naszych pracowników na temat zagadnień związanych z kontrolą jakości przy pomocy systemów wizyjnych jest unikatowa na skalę Polski. Wykonaliśmy kilkaset systemów, stanowisk produkcyjnych i urządzeń, w których znajdują się kamery i systemy wizyjne Cognex i Keyence. Opracowaliśmy systemy kontroli wizyjnej do produktów o wymiarach 1 × 0,5 × 0,5 cm, jak i do produktów o wielkości kilkudziesięciu cm w jednej osi, przy których należało użyć robota manipulacyjnego. Przetestowanie możliwości poddania cech obiektu kontroli wizyjnej jest warunkiem udanego wdrożenia, dlatego mamy własne laboratorium do takich testów oraz współpracujemy z laboratoriami dostawców urządzeń.

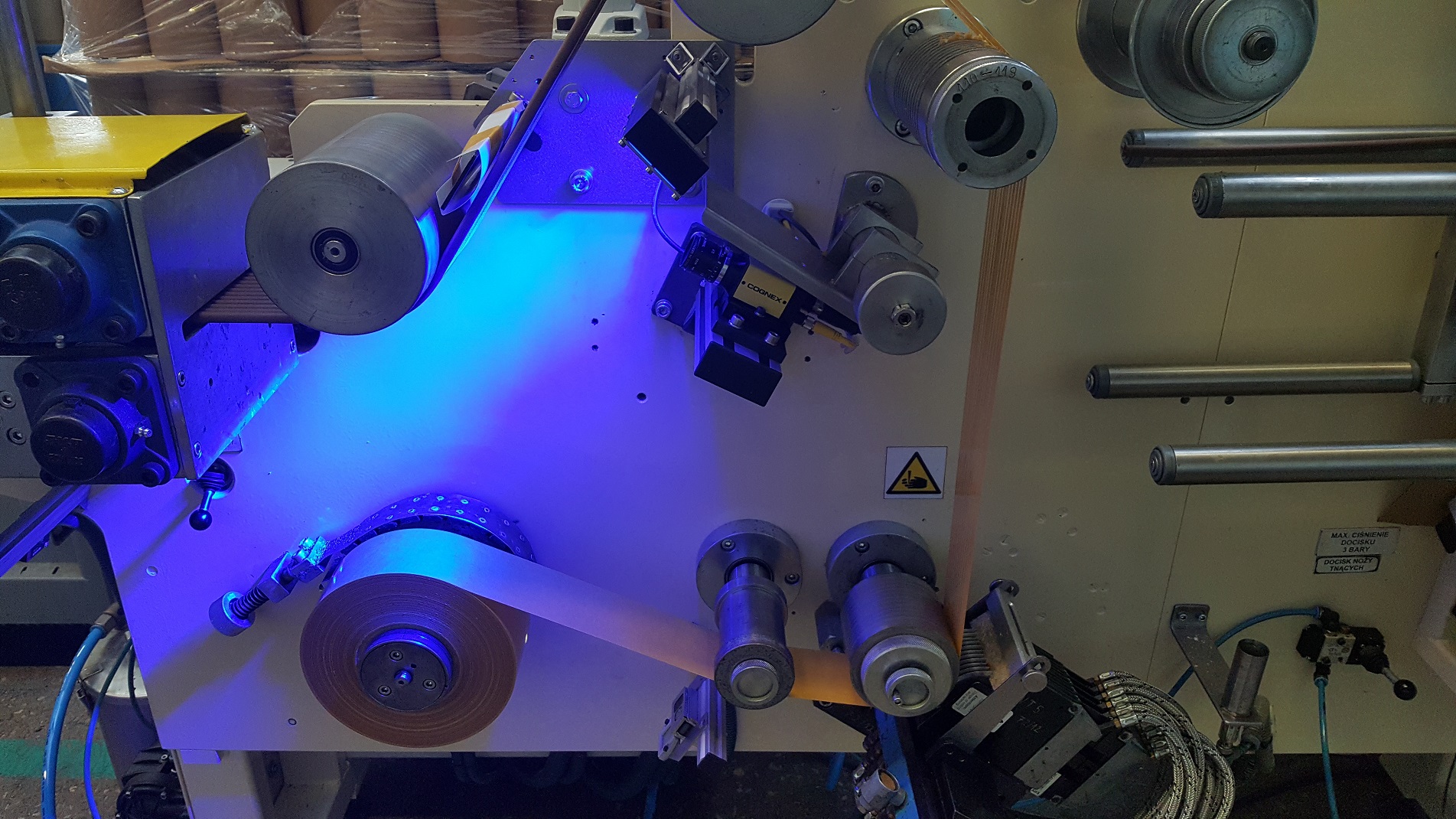

Systemy wizyjne Cognex

Cognex jest najczęściej stosowanym przez nas systemem wizyjnym. Tego typu urządzenia stosuje się na liniach produkcyjnych wszędzie tam, gdzie kontroli jakości poddawane są wszystkie produkty, a jednocześnie tempo i monotonia czynności kontrolnych nie pozwalają na powierzenie tego zadania człowiekowi. Poniżej opisaliśmy przykłady sytuacji,

w których systemy wizyjne Cognex są z powodzeniem stosowane w zakładach produkcyjnych.

Wykorzystanie systemu Cognex w procesie produkcji ciastek

Na linii produkującej ciastka sprawdzane są dwa parametry. Pierwszy to ilość masy kremowej nakładanej na ciastko, a drugi to prawidłowe sklejenie dwóch połówek ciastka. Kontrola wizyjna jakości wyrobów jest przeprowadzana na przenośniku.

W zadaniu pierwszym kamera sprawdza ilość kremu wyłożonego na ciasto w jego środkowej części. Zbyt mała porcja kremu nie pozwoli na prawidłowe sklejenie połówek ciastka. W drugiej części zadania są kontrolowane liczba ciastek przygotowanych do pakowania oraz sposób ich wykonania. Liczona jest liczba połówek w zestawie.

Kontrola poziomu w pojemnikach z plastiku

Kontrola poziomu wypełnienia pojemników prowadzona jest na linii produkcyjnej wykonującej dwie wersje produktu. Produkt pierwszy pakowany jest do butelek białych, a drugi do butelek czarnych. W przypadku pierwszym pojemnik oświetlany jest od tyłu w taki sposób, aby prześwietlić jego zawartość. Na zdjęciu z kamery widoczna jest granica pomiędzy płynem a pustą przestrzenią w butelce. Narzędzia pomiarowe systemów wizyjnych Cognex dokonują pomiaru poziomu wypełnienia i na podstawie wyniku klasyfikują produkt jako dobry lub do poprawki.

Przy pojemnikach czarnych poziom badany jest na podstawie obserwacji części butelki z paskiem wskaźnikowym. Pomiar tak jak

w przypadku butelki białej wykonywany jest przy pomocy narzędzi pomiarowych wbudowanych w oprogramowanie kamery. Korektę ustawienia narzędzi pomiarowych na obrazie odczytanym przez kamerę wykonują narzędzia pozycjonujące.

Kontrola przetłoczeń na rurkach z aluminium

Systemy do wizyjnej kontroli jakości wykorzystuje się również w zakładach produkujących części samochodowe. W procesie produkcji chłodnic samochodowych używa się między innymi płaskich rurek z przetłoczeniami w powierzchni lub bez przetłoczeń. Ponieważ na tych samych maszynach produkcyjnych są używane obydwa rodzaje rurek i może się zdarzyć, że do jednego produktu trafi rurka z przetłoczeniami i bez nich. Zainstalowana kamera poddaje kontroli powierzchnię rurki i wywołuje alarm oraz zatrzymanie produkcji w przypadku wykrycia niewłaściwego typu.

Diagnostyka montażu

Zadanie diagnostyczne polega na sprawdzeniu ilości komponentów w zmontowanym produkcie przed pakowaniem i wysyłką do odbiorcy. Produkt montowany jest z trzech elementów, każdy w innym kolorze. Pierwsze zadanie wykonywane przez kamerę Cognex to pozycjonowanie narzędzi na obrazie przedmiotu. Narzędzia pozycjonowane są względem oprawki przedmiotu. Następnie w wyznaczonym obszarze badana jest obecność poszczególnych elementów. W wyniku inspekcji obsługa dostaje informację o błędnym wykonaniu produktu oraz o rodzaju błędu, czyli która z części nie została zamontowana.

Gdzie używają się systemy wizyjne Cognex i Keyence

Jak przebiega proces wizyjnej kontroli jakości?

Wizyjna kontrola jakości to zaawansowany proces, który polega na wykorzystaniu technologii wizyjnych do analizy i oceny produktów w czasie rzeczywistym. Dzięki zastosowaniu kamer i oprogramowania, możliwe jest wykrywanie nawet najmniejszych defektów, co pozwala na utrzymanie wysokiej jakości produkcji. Systemy te są w stanie automatycznie identyfikować niezgodności z normami, co znacząco przyspiesza proces kontroli.

W pierwszym etapie procesu kamery rejestrują obraz produktu, który następnie jest analizowany przez oprogramowanie. Algorytmy przetwarzania obrazu porównują zarejestrowane dane ze wzorcami, co umożliwia szybkie wykrycie ewentualnych odchyleń. W przypadku wykrycia niezgodności, system generuje raport, który może być natychmiastowo przesłany do odpowiednich działów produkcyjnych.

Dzięki automatyzacji procesu kontroli możliwe jest znaczne zwiększenie efektywności produkcji oraz redukcja kosztów związanych z ręcznym sprawdzaniem jakości. Wizyjna kontrola jakości eliminuje ryzyko błędów ludzkich i zapewnia spójność wyników, co jest kluczowe dla utrzymania konkurencyjności na rynku. Ponadto, systemy te mogą być łatwo integrowane z istniejącymi liniami produkcyjnymi, co czyni je uniwersalnym rozwiązaniem dla wielu branż.

Jeśli jesteś zainteresowany wdrożeniem nowoczesnych rozwiązań w swojej firmie, oferujemy budowę linii produkcyjnych, które mogą znacząco poprawić jakość i efektywność produkcji.

Jakie branże najczęściej korzystają z wizyjnej kontroli jakości?

Wizyjna kontrola jakości znajduje zastosowanie w wielu branżach przemysłowych, gdzie precyzja i niezawodność są kluczowe. Przemysł motoryzacyjny często korzysta z tej technologii do monitorowania procesów montażu i zapewnienia zgodności z rygorystycznymi normami jakościowymi. Również sektor elektroniczny wymaga ciągłej kontroli komponentów i gotowych produktów.

W branży spożywczej wizyjna kontrola jakości jest powszechnie stosowana. Systemy te umożliwiają szybkie wykrywanie wad opakowań oraz nieprawidłowości w etykietowaniu, co jest kluczowe dla zachowania standardów higienicznych. System wizyjny wykrywa również ukruszenia i deformacje w produktach jednostkowych i je eliminuje zanim trafią do pakowania. Dzięki temu producenci mogą skutecznie minimalizować ryzyko związane z wadliwymi partiami produktów.

Podobnie przemysł farmaceutyczny korzysta z zaawansowanych systemów wizyjnych do kontroli jakości leków i opakowań. Precyzyjne monitorowanie procesów produkcyjnych pozwala na eliminację niepełnowartościowych produktów, zapobiega użyciu wadliwych instrukcji i opakowań itp. W efekcie firmy farmaceutyczne mogą spełniać surowe wymagania regulacyjne oraz budować zaufanie klientów poprzez dostarczanie bezpiecznych i skutecznych produktów.

Dlaczego warto zainwestować w wizyjną kontrolę jakości?

Inwestycja w wizyjną kontrolę jakości przynosi wiele korzyści dla przedsiębiorstw dążących do optymalizacji procesów produkcyjnych. Automatyzacja kontroli pozwala na znaczną redukcję kosztów operacyjnych poprzez eliminację potrzeby ręcznego sprawdzania produktów. Dodatkowo systemy te oferują możliwość szybkiego reagowania na wykryte niezgodności, co minimalizuje ryzyko wystąpienia wadliwych partii produktów na rynku.

Wizyjna kontrola jakości umożliwia również gromadzenie danych analitycznych, które mogą być wykorzystane do dalszej optymalizacji procesów oraz podejmowania świadomych decyzji biznesowych. To rozwiązanie wspiera przedsiębiorstwa w osiąganiu przewagi konkurencyjnej poprzez dostarczanie produktów spełniających najwyższe standardy jakościowe.

Ponadto, inwestycja w nowoczesne technologie kontroli wizyjnej przyczynia się do budowania pozytywnego wizerunku firmy jako innowacyjnego lidera branży. Klienci coraz częściej oczekują od producentów nie tylko wysokiej jakości produktów, ale także transparentności i zaangażowania w nowoczesne rozwiązania technologiczne. Wdrożenie systemów wizyjnej kontroli jakości może stać się kluczowym elementem strategii rozwoju przedsiębiorstwa oraz umocnienia jego pozycji na rynku.

Masz dodatkowe

pytania?

Nasi pracownicy udzielą odpowiedzi

na Twoje pytania.